In tijden van zonneschijn

Je hebt je de afgelopen weken waarschijnlijk regelmatig ingesmeerd met een factortje zoveel zonnebrand. Verstandig, want je wilt je huid beschermen tegen de uv-straling in het zonlicht. Om er niet zo rood als een kreeft uit te gaan zien.

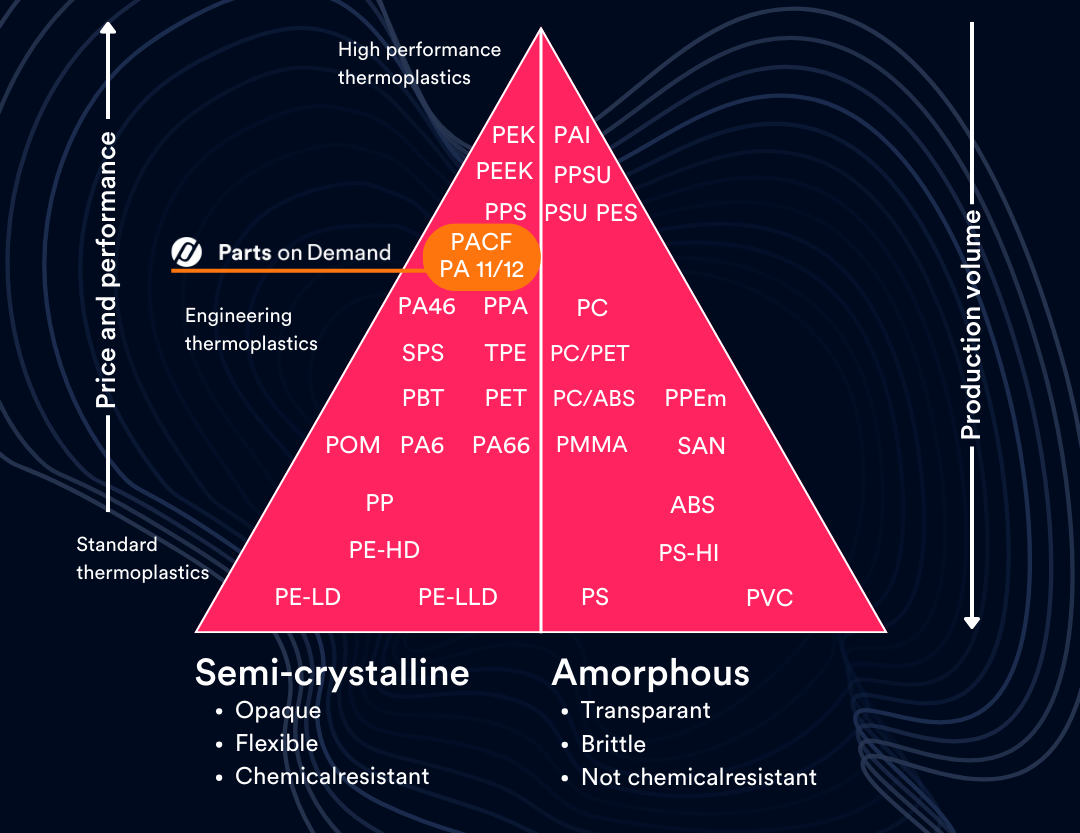

Ook jouw kunststof onderdelen hebben de neiging om te verkleuren als ze worden blootgesteld aan uv-licht. Nu heb je al de mazzel dat bij Parts On Demand je parts met het SLS-procedé worden vervaardigd. Dat geeft toch net even wat meer opties dan wanneer ze via SLA gemaakt zijn.

Goed, die verkleuring. Eigenlijk is de verkleuring van kunststof niets anders dan een oxidatie, net als roest in metalen. Wit kunststof wordt na verloop van tijd een romig geel. Dit proces herken je waarschijnlijk wel van plastic tuinmeubelen.

Hetzelfde gebeurt met 3D-geprinte onderdelen. Als ze langere tijd worden blootgesteld aan zonlicht, zullen witte parts geel worden, zwarte parts krijgen een soort bruine glans.

De oorzaak van deze oxidatie is niet vocht – zoals bij metalen – maar uv-licht. Om daar iets tegen te doen, hebben we een paar opties voor je.

De eerste optie: een coating waarmee je jouw part als het ware een T-shirt aantrekt.

De tweede optie: een uv-bestendig additief waarmee we je part impregneren. Jouw zonnebrand dus eigenlijk, maar dan iets langer houdbaar.

Optie één

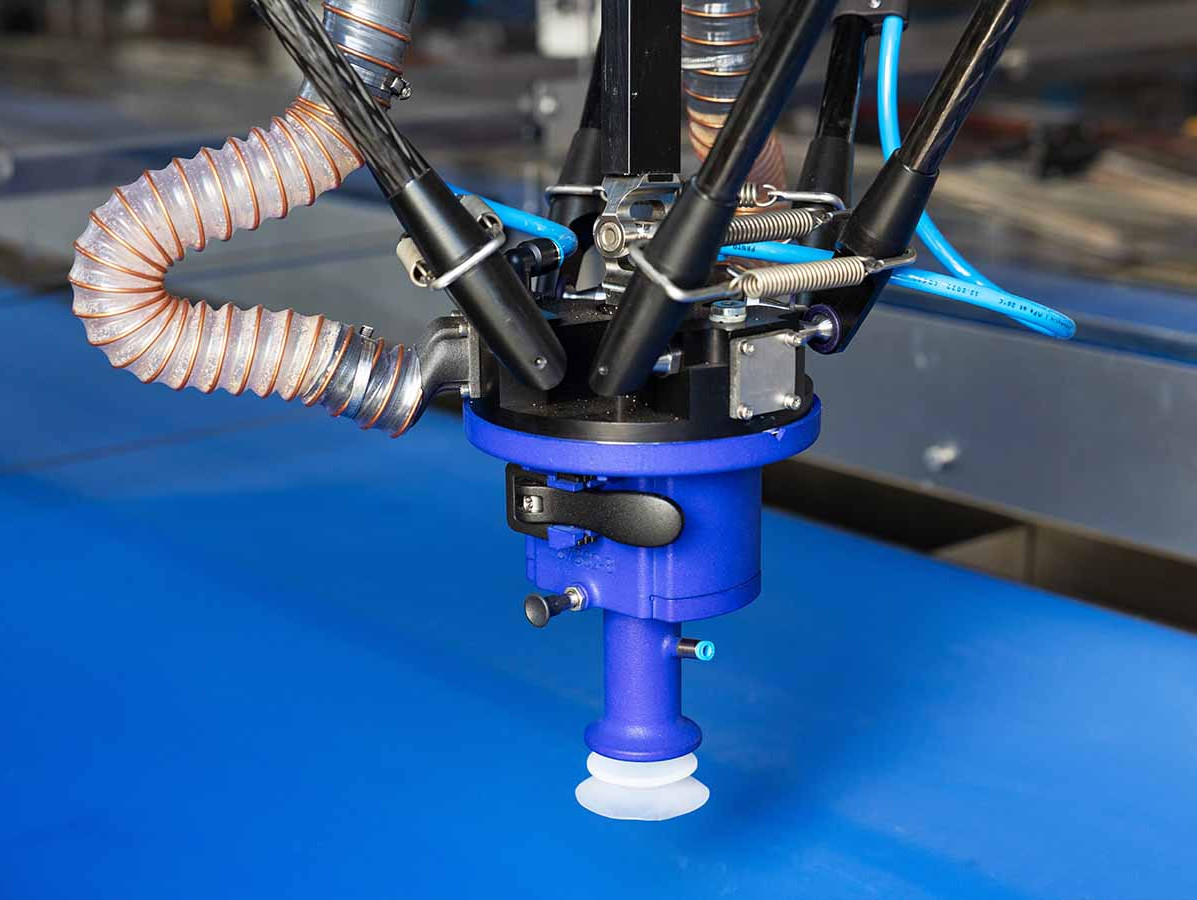

De eerstgenoemde oplossing is een coating. Net zoals je metalen kunt beschermen met een laag verf, kun je dat doen met kunststoffen. Hiermee dicht je het oppervlak volledig af met een industriële lak. Je part ziet er gelikt uit én is beschermd tegen uv-straling

Maar voor technische onderdelen is een coating niet altijd de ideale oplossing. Een coating kan beschadigen én, ook een dingetje: het betekent een extra laag, waar je rekening mee moet houden in je dimensies en toleranties. Op naar onze optie twee.

Optie twee

Net zoals we bij Parts On Demand onderdelen kunnen impregneren met een kleur, kunnen we ze ook impregneren met een uv-stabilisator. Of zelfs een combinatie van beide.

Onder invloed van druk en warmte dringen de uv-stabilisator, net als de kleurstof, het oppervlak van het onderdeel binnen. De moleculen van de stabilisator reageren bij blootstelling aan uv-licht en beschermen de kleur en de kunststof zelf.

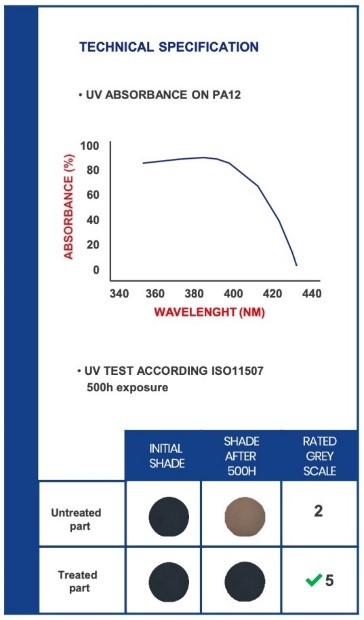

Het resultaat kunnen we zichtbaar maken in een zogenaamde ISO11507-blootstellingstest. Hiermee meten we de ‘lichtechtheid’ van de kleur, aan het begin van de test en na 500 uur uv-blootstelling. De kleurafwijking wordt beoordeeld op een schaal van 1 tot 5, waarbij 5 betekent dat er geen afwijking is en 1 dat de kleur volledig is vervaagd.

We hebben deze test uitgevoerd op zwarte onderdelen. Een onbehandeld onderdeel scoorde na 500 uur blootstelling aan een uv-lichtbron een 2 op die schaal van 5. Hetzelfde deel maar dan behandeld met de uv-stabilisator scoorde na dezelfde 500 uur blootstelling een 5! Dit betekent dat het zijn oorspronkelijke kleur heeft behouden zonder te vervagen.

Gaaf toch?

Maar anders dan bij onze Parts willen de meeste mensen best een beetje verkleuren als we blootgesteld worden aan de zon. Maar wel de juiste kleur – en daarom smeren we.