Schoon is simpel?

3D-printen en hygiëne. Heeft niets met elkaar te maken? Waarom gaan we het daar over hebben? Ha! Fout! Niet voor niets zijn we lid geworden van HDN – Hygienic Design Network. Leuke bijkomstigheid: Parts On Demand is het honderdste lid!

Hans van der Steen is businessmanager van HDN. Hij vertelt ons graag over nut en noodzaak van HDN en waarom 3D-printen een prachtige technologie is als het gaat om hygiënisch ontwerpen. “HDN is als stichting opgericht om een praktisch antwoord te kunnen geven op EHEDG – European Hygienic Engineering & Design Group – een Europese non-profit organisatie die de voedselindustrie voorlichting geeft ten aanzien van Hygienic Design oplossingen. Want het is fijn dat in de richtlijnen van EHEDG staat wát je moet doen op het gebied van hygiëne, alleen is het nog fijner als je weet hóe en wannéér je dat moet doen. We hebben de EN1672-norm en andere relevante normen vertaald naar de praktijk. Want richtlijnen en normen moeten technisch realiseerbaar zijn, dat is het allerbelangrijkst.”

In 2016 werd HDN opgericht met een kleine groep bedrijven uit de Metaalunie-branchegroep DMFI – Dutch Machinery for the Food Industry. Zo’n 25 tot 30 bedrijven vond elkaar in dezelfde vragen. Hoe krijgen we herkenning en erkenning op het onderwerp hygiënisch ontwerpen. “We willen werken aan het herkenbaar maken van technische maatregelen, en erkenning voor het vakmanschap dat daarvoor nodig is. En er is op dit vlak wel veel vastgelegd in allerlei verschillende normen, maar geen van die normen is gericht op de voedingsmiddelenindustrie. Terwijl de uitdagingen er natuurlijk juist hier wel degelijk zijn! Aan voorlichting over het wát, hebben we dus niet genoeg.”

Vier gradaties

“Door dat gebrek aan specifiek op de industrie gerichte opleidingen en vage of onvolledige normen en methodes krijg je dat iedereen die in dit gebied werkzaam is, selfmade is. En ook dat je dus een diversiteit van begrippen en definities tegenkomt. Iedereen interpreteert het vanuit zijn of haar eigen achtergrond. Dus als eerste moeten we een goede probleemdefinitie hebben. Daarvoor hebben we het begrip hygiëne platgeslagen en zijn we gekomen tot vier gradaties:

- HDN 1 is de hoogste hygiënische klasse en betreft aseptische of ultraschone toepassingen,

- HDN 2 is voor toepassingen waarbij de installatie CIP (geautomatiseerd) gereinigd wordt,

- HDN 3 betreft de processen die na demontage handmatig gereinigd worden,

- HDN 4 omschrijft het overige non-foodgedeelte ofwel de utiliteiten.”

Op basis van de applicatie en het hygiënerisico wordt de HDN-klasse bepaald. Dit gebeurt al tijdens de studiefase zodat deze klasse op alle onderdelen van ontwerp en uitvoering kan worden toegepast. Want ook al is een machine op de juiste manier gebouwd, dan kan er nog steeds iets mis gaan. Bijvoorbeeld als materialen en verlichting niet goed schoon te maken zijn, of als bij het schoonmaken onderdelen nat worden die daar helemaal niet tegen kunnen. Of de elektrokasten zijn zo geplaatst dat machines er dichtbij niet goed schoongemaakt kunnen worden. Tegelijkertijd moeten al die aspecten de productiviteit niet beïnvloeden.

Definities

“De tweede uitdaging gaat over de interpretatie of het verschil aan definities. Iedereen spreekt daarin een andere taal, afhankelijk van de achtergrond, maar ook van de functie. Technologen en techneuten gebruiken andere begrippen maar ook techneuten onderling gebruiken als het ware verschillende talen. We moesten dus een communicatiemodel opstellen. En dat communicatiemodel heeft nog een ander doel: de leegloop van kennis opvangen. Als de mensen met kennis en ervaring vertrekken is het belangrijk om dat allemaal vast te leggen, inclusief de definities en het bijbehorende vocabulaire.”

Certificering

Een belangrijk onderdeel binnen het Platform HDN is scholing en certificering. Een werkgroep is bezig met de ontwikkeling van lesstof voor de diverse opleidingen waarmee de implementatie en borging van de HDN-methodiek breed in de markt wordt uitgezet. Bij alle betrokkenen én bij de medewerkers van de toekomst. “We vonden dat daar een keurmerk of certificering bij hoort. Weten dat je onderscheidend bent en dat kunnen aantonen is een belangrijke stap in de erkenning en waardering van het onderwerp. We certificeren niet alleen mensen maar ook objecten en bedrijven. Deze certificering hebben we samen met opleidingsinstituten, het NIL – Nederlands Instituut voor Lastechniek, het OOM – Opleiding Ontwikkeling Metaalbewerking – en SKB – Stichting Keurmerk Branches – ontwikkeld.”

Maatregelen

De hygiënische maatregelen die in de HDN-methode worden benoemd, hebben betrekking op drie fases, de ontwerpfase, de uitvoeringsfase en de inspectiefase. “We kijken daarbij ook naar de technische opbouw, de reinigbaarheid en de instructies voor de medewerkers. We hebben de lijst met mogelijke maatregelen gestandaardiseerd waarbij het uitgangspunt is dat alles reinigbaar moet zijn en dat het proces geen invloed heeft op het product. Hygiëne is een breed begrip dat ook speelt bij bedrijven zoals ASML. Maar ook in de farmaceutische industrie of zelfs de verfindustrie. Het betreft bederfelijke waren of er mag geen verontreiniging plaats vinden. Met HDN richten we ons vooral op de voedingsmiddelenindustrie. Besmetting bestaat daar uit schadelijke micro-organismen, allergenen, chemische- en/of fysieke besmetting. Technische maatregelen zijn gericht op het voorkomen van binnendringen, ophoping en mogelijke groeien van die besmettingen.”

Ketenorganisatie

HDN is geen brancheorganisatie maar een ketenorganisatie. Dat de focus op de voeding ligt, heeft te maken met de oorsprong van de organisatie. “We komen voort uit een idee dat door leden van DMFI werd geopperd. Zij wilden een antwoord op de wildgroei en incompleetheid van klantspecificaties. Opgebouwd vanuit de werkvloer, dus een door de specialisten opgezette standaard of best practice, gebaseerd op een praktische en pragmatische invulling van de actuele eisen. Als eerste hebben we ons gericht op de hygiënische las. Maar de engineers die dit voor moeten schrijven, hadden ook wensen op gebied van engineering en daarna zijn alle disciplines opgepakt die te maken hebben met het ontwerpen, bouwen, gebruiken en onderhouden van machines en installaties voor hygiënische processen. Momenteel werken we aan een methode voor de productie-omgeving. Doel is om interpretatieverschillen te voorkomen en een eenduidige uitleg en specificatie te krijgen.”

Het opleidingsstuk van de organisatie is in eerste instantie door HDN zelf opgezet en uitgevoerd. “Onze Academy biedt allerlei opleidingen die we in digitaal, klassikaal of hybridevorm hebben opgebouwd, we willen echte diepgang bieden. Nadat we een opleiding zelf hebben opgestart, willen we die als hij goed draait, aanbieden aan opleiders of opleidingsinstituten waar we mee samenwerken. De opleidingen moeten invulling geven aan de wettelijk vereiste “Good Manufacturing Practice”, GMP.”

Welkome aanwinst

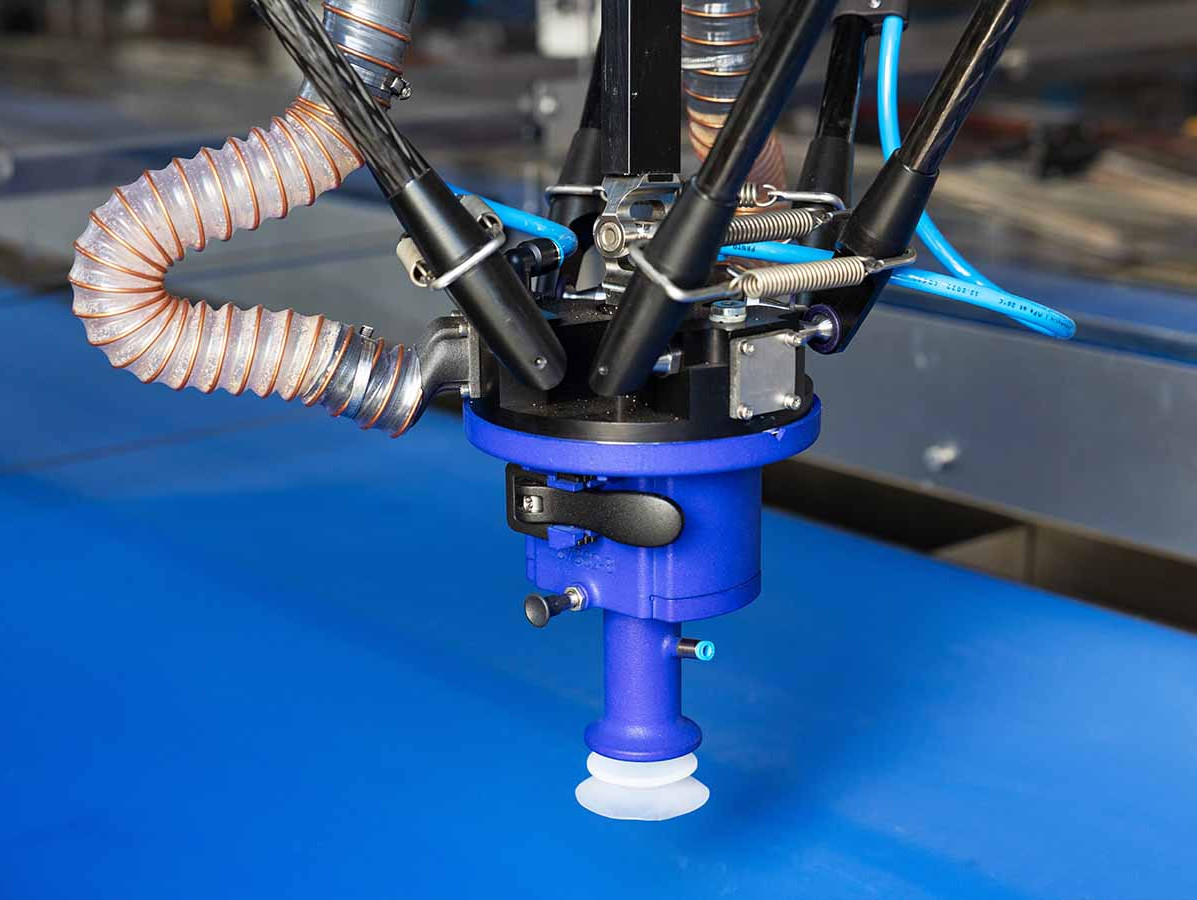

Het ledenaantal van HDN maakte de laatste twee jaar een spectaculaire groei door. “In 2016 was de oprichting, en vorig jaar december hadden we 65 leden. Tijdens corona konden we vooral veel zaaien, en daarna begon het oogsten. Parts On Demand is het honderdste lid en dat is een mooie mijlpaal én aanvulling. De toepassing van de juiste materialen en ontwerpen is natuurlijk ook voor Parts On Demand van belang. 3D-printen zorgt dat je capillaire ruimtes kunt vermijden, dat zijn hardnekkige dingen. De 3D-printtechniek is uitermate geschikt voor het maken van een hygiënisch component. Je kunt zaken goed afronden en hoekjes vermijden. De materialen en nabewerkingen zijn geschikt voor toepassing in de voedingsmiddelenindustrie. En als technologie is het dus een zeer welkome aanwinst voor het onderwerp hygiëne.”

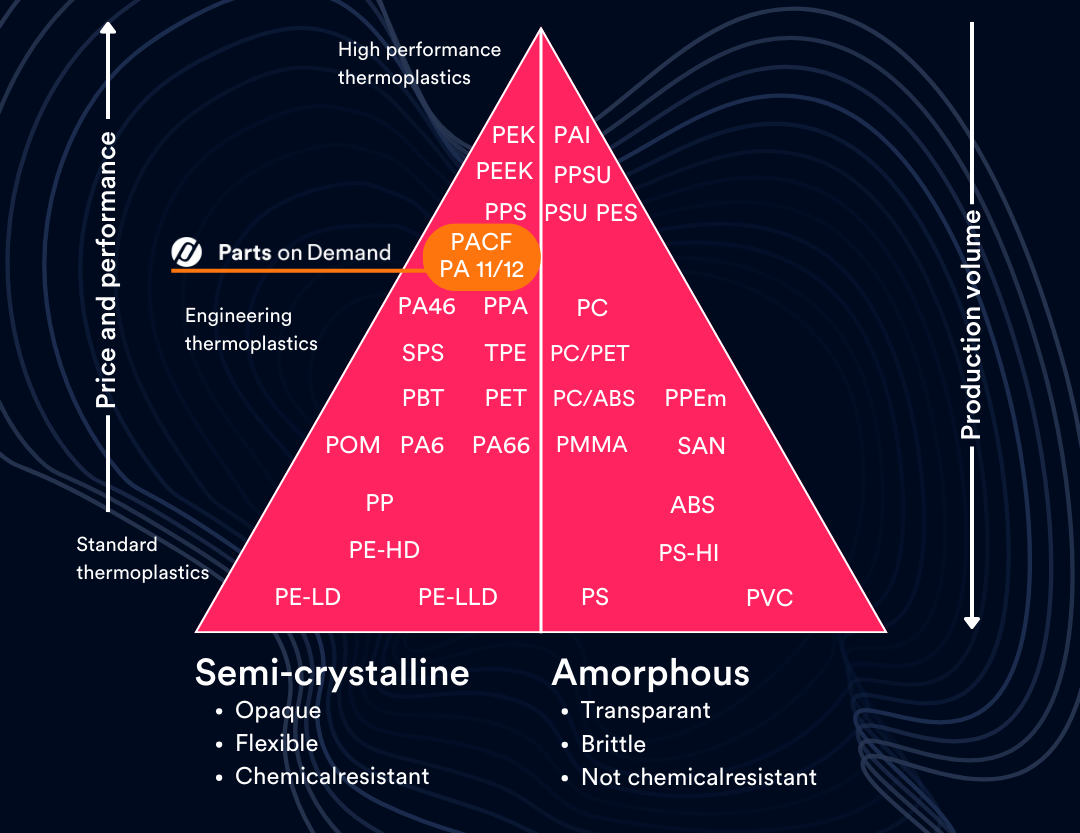

Materiaal en proces

Parts On Demand heeft foodsafe materialen en ook alle processen voor het produceren van hygiënische en foodsafe producten zijn gecertificeerd.