Wie kan er nou beter vertellen over wat de voordelen zijn van werken met Parts On Demand, dan onze klanten? Precies. Reden om onze vliegende reporter op pad te sturen en die eens een paar van die klanten aan de tand te laten voelen. Deel 1: Metaglas.

Metaglas in Tiel is gespecialiseerd in het ontwikkelen en produceren van bijzondere en hoogwaardige glazen gevelelementen en speciale glasconstructies, zowel voor verbouw- als voor hypermoderne nieuwbouwprojecten. Metaglas is sterk in het samenwerken met architecten voor het op maat maken van in het oog springende raam- en andere glasconstructies. Die constructies vinden hun weg in woningen, kantoren, winkels, stations en in nog veel meer projecten.

“Onderdelen die vroeger uit vier losse delen bestonden, kunnen nu in één stuk worden gemaakt.”

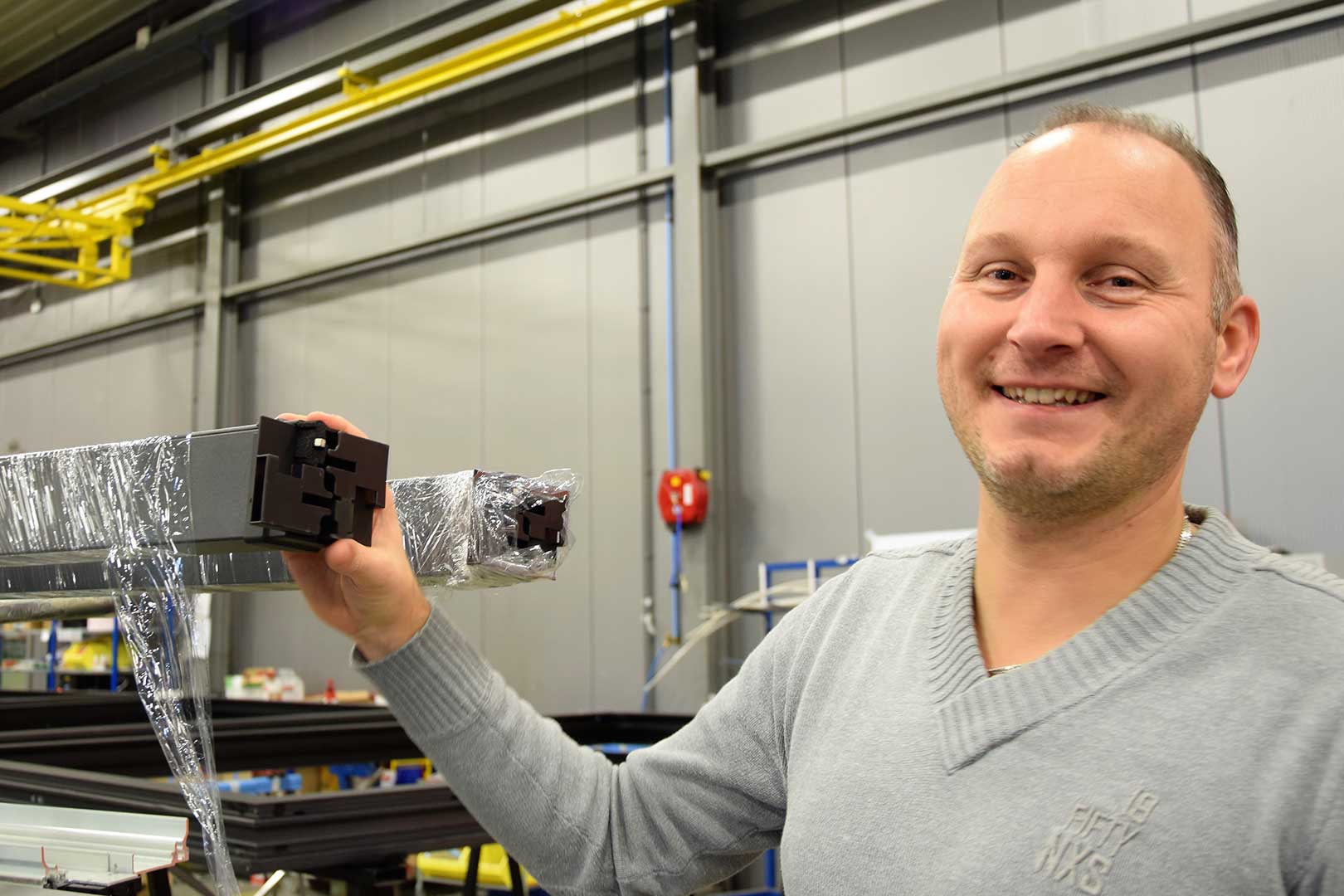

Plinten, goten, hulpstukken, afdekkappen, klauwen, propjes en allerlei bijzondere onderdelen worden van kunststof gemaakt. Bij de ontwikkeling van die onderdelen zijn onder andere de twee mensen betrokken die we vandaag mogen interviewen: Peter van Trigt en Michel van Winsen. Beiden houden zich al sinds jaar en dag bezig met het ontwerpen van de constructies op de afdeling R&D. Dat gaat vandaag de dag wel even iets anders dan pakweg tien jaar geleden. “De mogelijkheden zijn inmiddels natuurlijk heel anders,” begint Van Trigt. “Tien jaar geleden was er tussen een prototype en het definitieve ontwerp nog een groot verschil. Maar er is nu veel meer ontwerpvrijheid, mede dankzij de mogelijkheden die het 3D-printen met zich meebrengt. Onderdelen die vroeger uit vier losse delen bestonden, kunnen nu in één stuk worden gemaakt.”

Testen op maakbaarheid

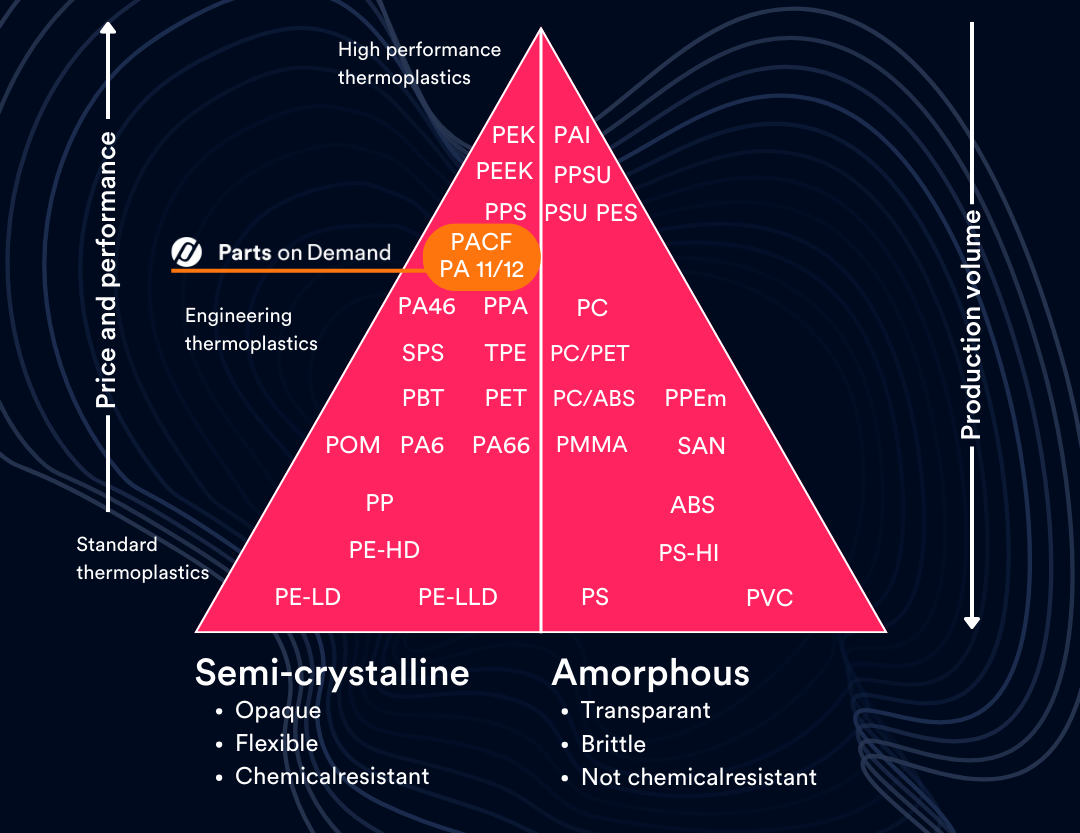

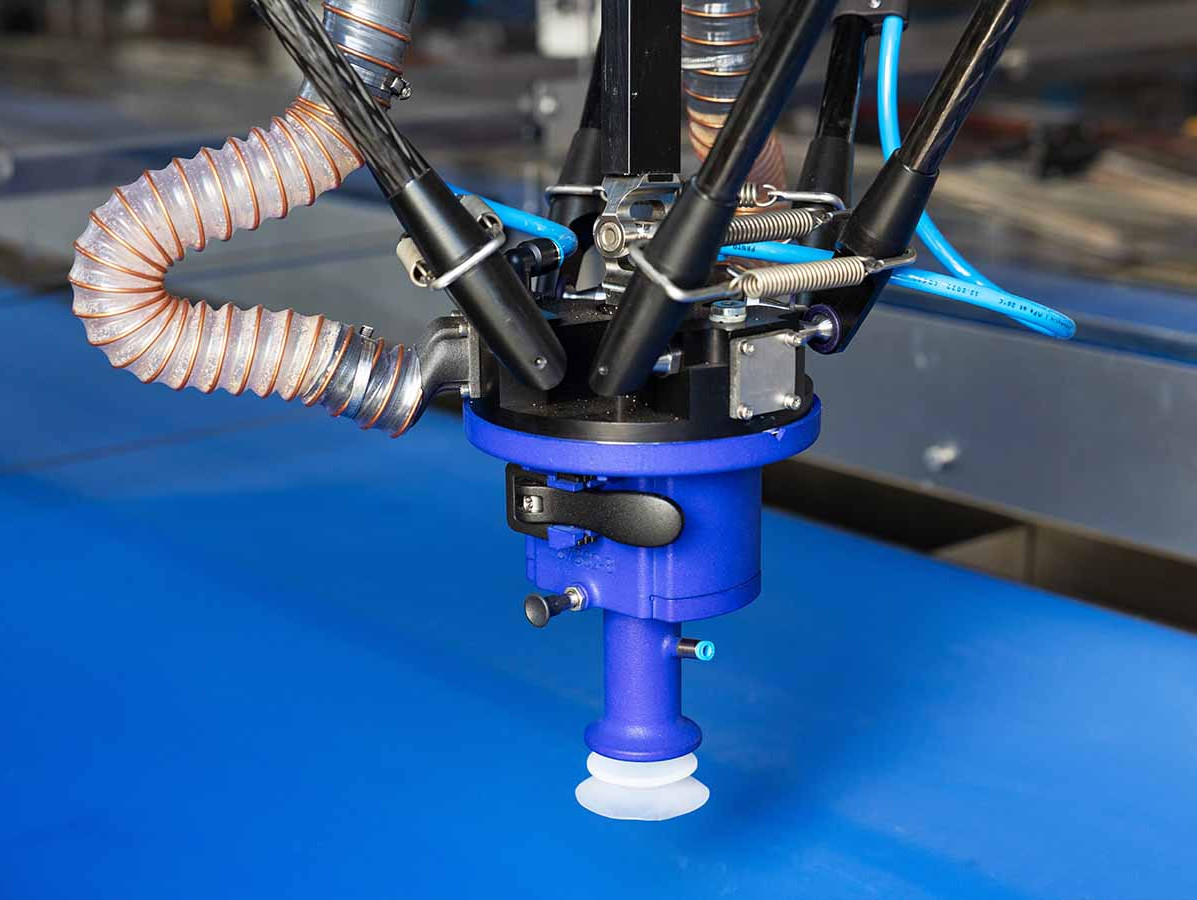

Peter en Michel hebben op hun eigen afdeling een kleine 3D-printer staan, een Ultimaker. “De techniek daarvan is anders dan de techniek die bij Parts On Demand wordt gebruikt. Deze printer werkt met een kunststof draad die op elkaar wordt gelegd en gesmolten – het zogenaamde FDM-principe. Bij Parts On Demand werken ze met een poederbed waarin een laser laag voor laag de vorm smelt. Dat geeft een veel sterker resultaat, vooral in de horizontale richting. Het voordeel van onze eigen printer is dat we hier zelf al aardig kunnen testen of een product maakbaar is.”

Wat ook alweer het eerste onderdeel was dat ze bij Parts On Demand betrokken? Van Winsen herinnert zich dat dat prototype-onderdelen voor een schuifraam in een (zee)cruiseschip waren. “De gebruiksomstandigheden vroegen om een extra goede afdichting tegen de weersomstandigheden. Een probleem was toen nog dat we voor deze onderdelen ook graag materiaal wilden dat door en door gekleurd was. Als dat niet het geval is, bijvoorbeeld als de onderdelen gecoat zijn met zwart kunststof, dan krijg je dat na een aantal keren gebruik de buitenste laag slijtage vertoont en de kleur van de kern zichtbaar wordt. Die kern was bij de eerste producten een wit nylon. Maar sinds een poos wordt het PA12 nylon gebruikt, dat een mooie antracietkleur heeft, dat werkt prima. En van dit materiaal is ook de flexibiliteit en de sterke prima voor deze toepassing.”

Meer experimenteren

Van Trigt vertelt dat het grote voordeel van 3D-printen vooral is dat ze veel meer kunnen experimenteren. “Als je duizenden tot soms tienduizenden euro’s aan een matrijs kwijt bent om iets te kunnen spuitgieten, dan speel je natuurlijk op safe. Nu kunnen we gecompliceerd gevormde onderdelen uitproberen zonder daar meteen een dure matrijs voor te moeten laten maken. En als uit een test blijkt dat er nog verbeteringen mogelijk of nodig zijn, kan die aanpassing ook weer snel gemaakt worden. Daardoor wordt de uiteindelijke kwaliteit en de intelligentie van het product hoger. Ook voor onderdelen die we speciaal voor een project nodig hebben, in aantallen waarbij het nog niet rendabel is om er een matrijs voor te laten maken, is het 3D-printen een uitkomst.”

“Een matrijs heeft bovendien een lange levertijd. Dus voordat je iets in productie kunt nemen, heb je een hele lange aanlooptijd. Dan kijk je er wel voor uit dat het misschien nét niet werkt zoals je hebt bedoeld. En helemaal als je maar een beperkt aantal van je product nodig hebt, dan haal je die matrijskosten er helemaal niet uit. Dus voor specialties is het 3D-printen al heel snel interessant. Denk bijvoorbeeld aan de inrichting van moderne zwembaden, maar ook bij een verbouwing onder architectuur. Dan zijn er niet duizenden stuks van een bepaald product nodig, dus is het niet rendabel om een matrijs te laten maken.”

In zijn totaliteit zijn er wel zo’n 100 verschillende kunststofonderdelen die ze op de ontwikkelafdeling hebben geëngineerd. Zo’n vijftig daarvan zijn volgens Van Winsen door de handen van Parts On Demand gegaan. “We hebben hier continu nieuwe projecten en zijn dus altijd bezig met het engineeren en uitdenken van nieuwe producten. Sinds zo’n twee jaar worden die dus door Parts On Demand geprint. We zijn bij Parts On Demand gaan bestellen omdat ze bijna letterlijk om de hoek zitten. De samenwerking bevalt heel erg goed en als het echt nodig is, kunnen de onderdelen zelfs al de volgende dag worden geleverd.” Hij lacht en Van Trigt vervolgt: “Dat kost natuurlijk wel ietsje meer, maar als het echt nodig is, dan kan dat. En zelfs de normale levertijd is al heel snel. En natuurlijk helemaal in vergelijking met de levertijd van een matrijs en daarna de daarmee gefabriceerde onderdelen. We kijken dus heel goed, van geval tot geval, of we iets het beste bij Parts On Demand kunnen laten maken, of dat we er zoveel van nodig gaan hebben dat een matrijs de juiste keuze is. Is er haast, zijn de aantallen klein, of zijn we nog bezig met prototypes, dan is 3D-printen de eerste keus. Maar wat de keuze voor de uiteindelijke productie ook wordt, 3D-printen levert in alle gevallen een belangrijke meerwaarde op.”

Frisse blik

Van Trigt vertelt dat het 3D-ontwerp van de onderdelen vooral door hen zelf wordt gedaan. “Tot nu toe hebben we vooral zelf alles ontworpen. Er is echt hele specifieke kennis van onze systemen nodig om een goed en passend ontwerp te kunnen maken. We ontwerpen de glassystemen in zijn geheel ook in 3D, dus we staan ons mannetje wel als het gaat om het in 3D denken tijdens de engineering. Maar de ondersteuning die Parts On Demand daarbij kan bieden, is wel een hele mooie extra service. Het kan ook voor ons best een keer heel prettig zijn om een frisse blik te hebben bij bepaalde aspecten van een ontwerp.”