Recent werkten we met een klant aan een onderdeel voor een verlichtingsarmatuur. Het prototype werd volledig functioneel en afgewerkt afgeleverd. Een mooi voorbeeld van hoe 3D printen met de FDM technologie gebruikt kan worden om hoogwaardige prototypen te produceren.

In dit geval bestond het proces uit een viertal stappen: het ontwerp, de 3D print, het nabewerken van de prints en het integreren van de onderdelen.

Omdat Parts on Demand onderdeel is van VESCO Group, kon het ontwerp van de verschillende delen uit handen worden genomen. Ideeën en grove schetsen konden daardoor worden omgezet naar digitale modellen. Hierin werd rekening gehouden met de integratie van LED-verlichting, schakelingen en microprocessoren.

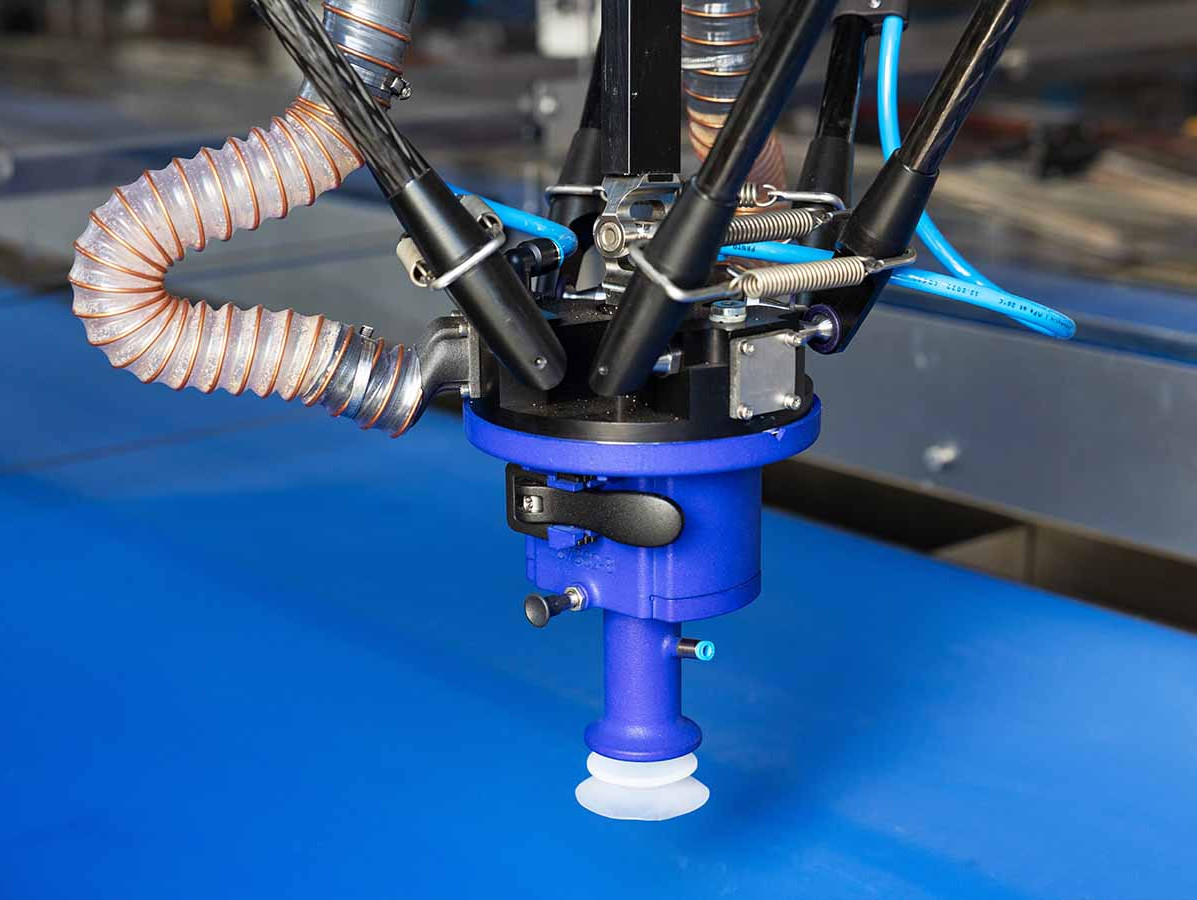

Nadat de modellen goedgekeurd waren, werden de prints geproduceerd. De productie in polycarbonaat maakte het mogelijk om in zowel een witte basis kleur te voorzien, als in een een semi-transparante versie voor de verlichting. Op de foto’s is goed te zien hoe na verwijdering van de supports (het bruine materiaal), het uiteindelijke onderdeel over blijft.

De onderdelen werden vervolgens geschuurd en voorzien van een metallic lak om het definitieve product zo goed mogelijk te benaderen. De collega’s van Vesco integreerden vervolgens de Led-verlichting en schakelingen. Door de beheersing van de verschillende disciplines werd het werkende prototype binnen 3 werkdagen aan de klant opgeleverd.