In de nieuwe – of eigenlijk 100 jaar oude – Werkspoorfabriek vertelde Neil

Het begin

Neil kwam tijdens zijn studie Werktuigbouw en Industrieel ontwerp in Eindhoven met zijn bedrijf Vesco (van Van Es en Co) voor het eerst in aanraking met 3D-print. Eerst nog een eenvoudige 3D-FDM-printer, waarmee Vesco prototypes maakte voor zijn klanten.

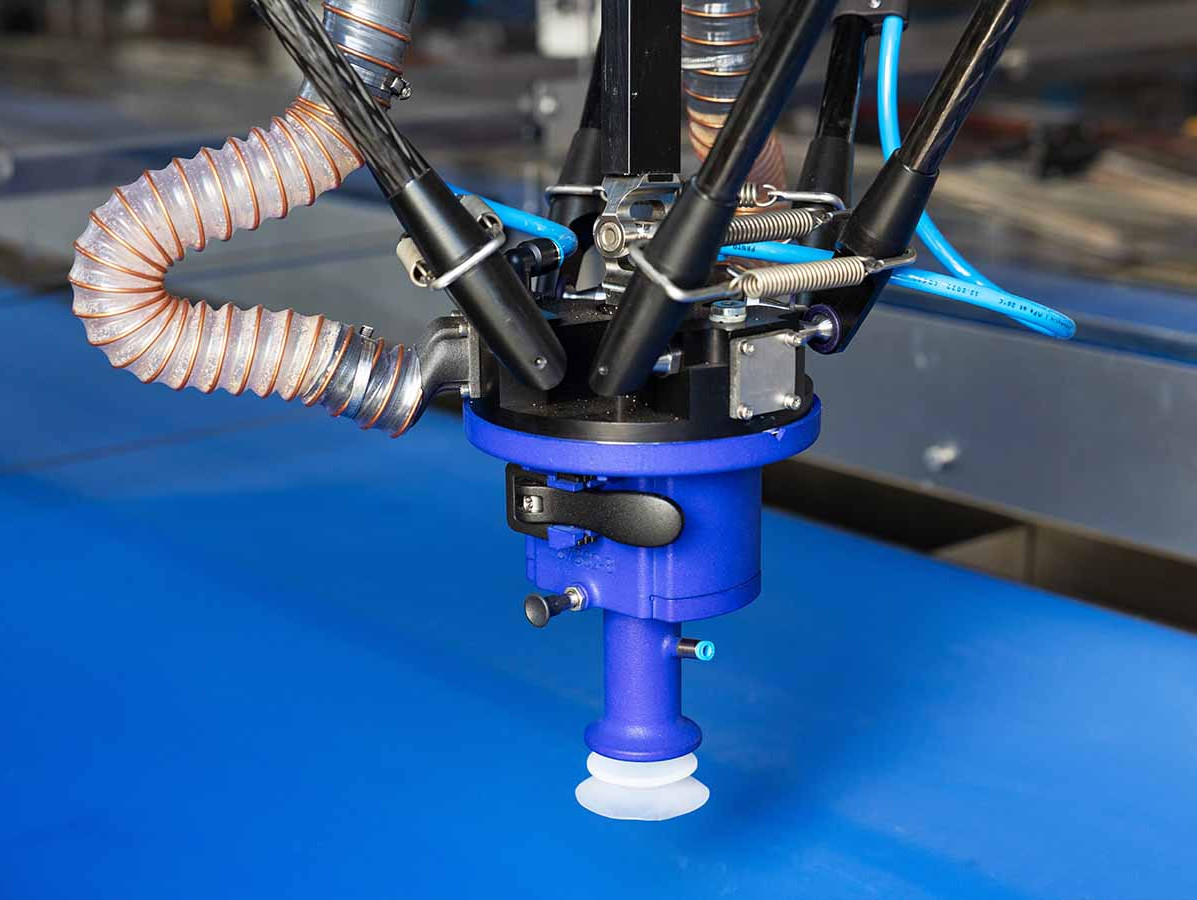

‘Op een zeker moment kregen we opdracht onder- delen te 3D-printen voor in een serie airco’s. Dat ging best goed, de onderdelen hielden zich prima. Dat leverde steeds meer werk op, maar met de FDM-printer liepen we tegen grenzen aan qua sterkte en productievolume. Daarom be- sloten we het 3D-printwerk uit te besteden. Na een tijdje liepen we tegen de lange levertijden aan en hebben we de stap gemaakt zelf een professionele SLS 3D-kunststofprinter aan te schaffen. Dat was een tweedehands instapmodel van het Duitse EOS. Dat was een goede beslissing want al na een half jaar was deze machine voor de rest van het jaar vol gepland’, zegt Neil.

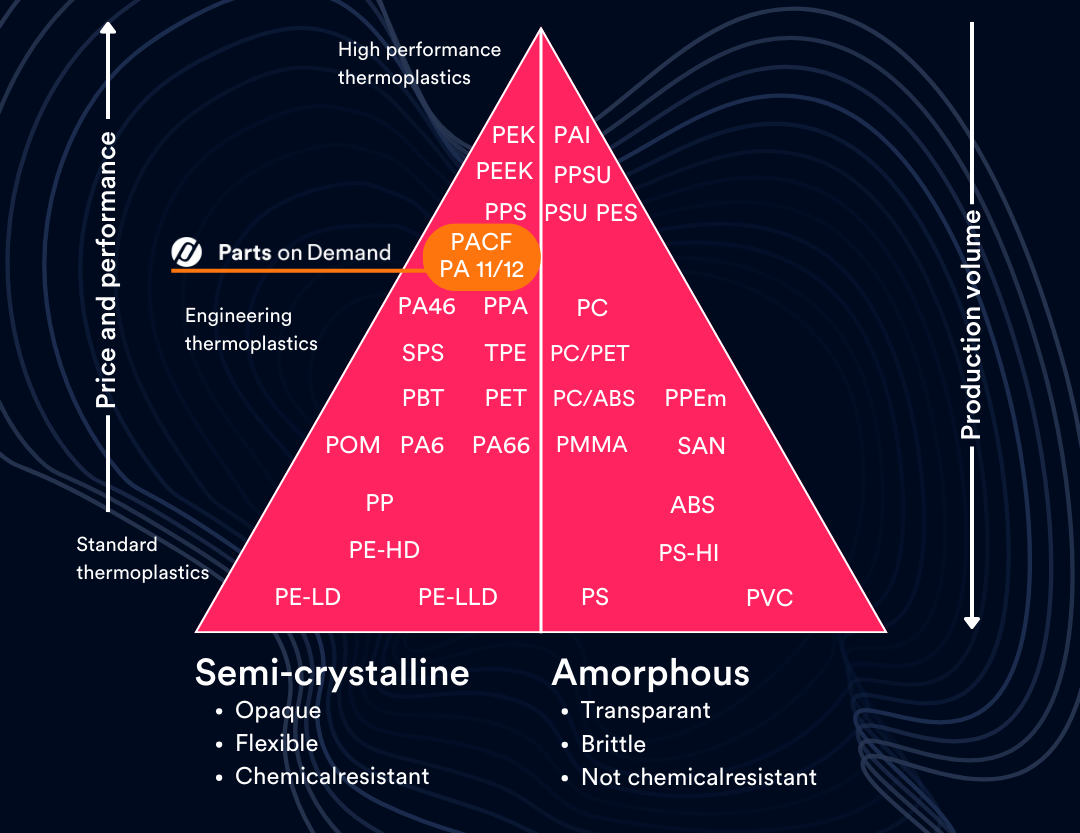

Printpoeders

‘We 3D-printen voornamelijk met de kunststof polyami- de-poeders PA 11 en PA 12 (nylon). Dat is een hoogwaardige kunststof, die in steeds meer gevallen aluminium zou kunnen vervangen. Dat geldt zeker als je bij het verspanen het aluminium product één of meerdere keren moet omspannen. Dan zit er een mate van complexiteit in het product die je met een 3D-printer bij wijze van spreken gratis krijgt’, weet Van Es.

‘De polyamide (nylon) poeders die wij gebruiken zijn in 80 procent van de gevallen kwalitatief beter dan wordt gevraagd door de klant, maar toch doen we het dan in nylon. Dat is omdat al onze processen op dat materiaal zijn afgestemd. Omdat dit materiaal al heel lang wordt gebruikt in de 3D-printwereld heeft het vele certificaten, zoals voedselveiligheid, medisch en vlamvertragend.

Het hele interview lees je op de website van Vraag & Aanbod. Meer weten en een kijkje nemen in onze fabriek? Stuur een mailtje naar info@partsoddev.wpengine.com/en/ of bel ons op 085 4444 200. We maken graag tijd voor je!